xwzx

河南中瑞机械 2025-03-17 14:11 15 0

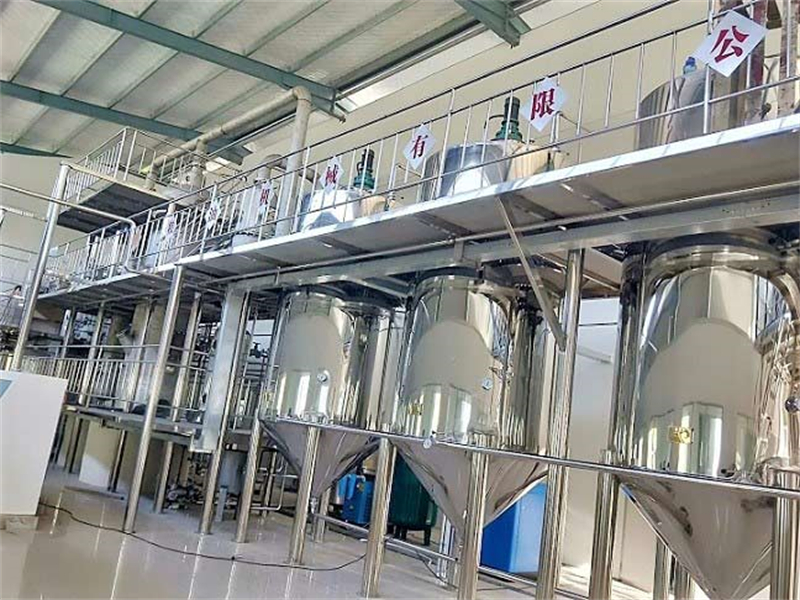

在现代化工业生产中,精炼设备作为提高产品纯度和质量的关键设备,其重要性不言而喻,精炼设备全套设备根据不同的工艺流程,其配置、操作方法和成品特性均存在显著差异,本文将详细探讨精炼设备全套设备在不同工艺流程中的区别,以及这些差异对成品特性的影响。

精炼设备全套设备主要包括:原料预处理设备、精炼反应设备、分离纯化设备、辅助设备等,这些设备在各自工艺流程中承担着不同的角色,共同完成产品的精炼过程。

1、原料预处理设备:主要对原料进行清洗、破碎、干燥等预处理,以保证后续工艺的顺利进行。

2、精炼反应设备:是精炼过程中的核心设备,负责将原料转化为所需产品。

3、分离纯化设备:用于将精炼反应后的混合物进行分离、纯化,获得高纯度的产品。

4、辅助设备:为精炼设备提供动力、冷却、加热等辅助功能。

1、热法精炼工艺

热法精炼工艺适用于高温条件下的精炼过程,其主要设备包括:熔炼炉、精炼炉、冷却设备等。

(1)熔炼炉:用于将原料加热至熔融状态,便于后续处理。

(2)精炼炉:在高温下进行精炼反应,去除杂质。

(3)冷却设备:将精炼后的熔融物质冷却,形成固态产品。

热法精炼工艺的成品特性:产品纯度高,但能耗大,生产周期长。

2、冷法精炼工艺

冷法精炼工艺适用于低温条件下的精炼过程,其主要设备包括:反应釜、冷却设备、分离设备等。

(1)反应釜:在低温下进行精炼反应,去除杂质。

(2)冷却设备:将反应后的混合物冷却,便于分离。

(3)分离设备:对冷却后的混合物进行分离,获得高纯度产品。

冷法精炼工艺的成品特性:能耗低,生产周期短,但产品纯度相对较低。

3、超临界流体精炼工艺

超临界流体精炼工艺利用超临界流体(如超临界二氧化碳)进行精炼,其主要设备包括:反应釜、分离设备、循环系统等。

(1)反应釜:在超临界流体条件下进行精炼反应。

(2)分离设备:将反应后的混合物进行分离,获得高纯度产品。

(3)循环系统:保证超临界流体的循环使用。

超临界流体精炼工艺的成品特性:产品纯度高,能耗低,生产周期短,但设备投资较大。

1、产品纯度:不同工艺流程中,精炼设备全套设备的配置和操作方法不同,导致产品纯度存在差异,热法精炼工艺的产品纯度较高,而冷法精炼工艺的产品纯度相对较低。

2、生产成本:不同工艺流程中,精炼设备全套设备的能耗、设备投资、操作成本等存在差异,从而影响生产成本。

3、生产周期:不同工艺流程中,精炼设备全套设备的操作方法和设备配置不同,导致生产周期存在差异。

4、环境影响:不同工艺流程中,精炼设备全套设备的能耗、排放等因素不同,对环境影响存在差异。

精炼设备全套设备在不同工艺流程中的区别,对成品特性、生产成本、生产周期和环境影响等方面产生显著影响,企业在选择精炼设备全套设备时,应根据自身需求和工艺特点,合理配置设备,以达到最佳的生产效果。

随着社会经济的不断发展,面粉加工行业在我国农业产业中占据着重要地位,石磨面粉因其保留了面粉的自然营养成分和口感,越来越受到消费者的喜爱,为了满足市场需求,许多企业纷纷投资建设日加工60吨小型石磨面粉机生产线,日加工60吨小型石磨面粉机生产线...

2025-08-22 0 0

富阳作为中国历史文化名城之一,有着深厚的文化底蕴和丰富的文化遗产,在众多的历史文化遗产中,磨面机文化是其中不可或缺的一部分,磨面机不仅是古代人们日常生活中的重要工具,更是当地人民智慧和劳动成果的象征。,在富阳,流传着许多关于磨面机的故事和传...

2025-08-22 0 0

随着我国食品加工行业的快速发展,液压榨油机生产线在油脂加工领域扮演着越来越重要的角色,尤其是50吨进口全自动液压榨油机生产线,因其高效、稳定、安全的特点,受到广大用户的青睐,50吨进口全自动液压榨油机生产线需要哪些设备呢?本文将为您详细解析...

2025-08-22 0 0

微型磨粉机因其体积小、能耗低、效率高等特点,在多个领域得到了广泛的应用,例如在食品加工中用于制作各种粉末状食品添加剂;在化妆品行业中作为原料研磨设备;在医药行业用于药品辅料的精细粉碎;以及在建材工业中的矿石和陶瓷材料的超细研磨等,其显著的优...

2025-08-22 0 0

随着我国食品行业的快速发展,石磨面粉因其健康、营养、口感好等特点,越来越受到消费者的喜爱,而石磨面粉机器生产线的选购也成为许多企业关注的焦点,本文将为您介绍50吨石磨面粉机器生产线选购的注意事项,并推荐一家实力雄厚的厂家——河南中瑞粮油机械...

2025-08-22 0 0

随着农业现代化进程的加快,玉米加工产业在我国逐渐兴起,小型玉米加工设备因其投资成本低、操作简便、市场前景广阔等特点,受到了众多投资者的青睐,小型玉米加工设备的价格是多少?生产线全套设备又需要多少钱一套呢?本文将为您一一揭晓,并为您推荐一家值...

2025-08-22 0 0

本文暂时没有评论,来添加一个吧(●'◡'●)